FG-Catalogue Fibre de verre Produit en fibre de verre solide et léger

Application du produit : Le ruban en fibre de verre est principalement utilisé dans l'industrie : isolation thermique, ignifuge, retardateur d'inflammation, joint, etc. En particulier, il est appliqué à l'étanchéité et à la protection de toutes sortes de foyers domestiques.

Aperçu technique :

Température de fonctionnement :

550 ℃

Gamme de tailles :

Largeur : 15-300 mm

Épaisseur : 1,5-5 mm

Longueur standard : 30 M

Plus de connaissances sur la fibre de verre

FIL DE FIBRE DE VERRE

Le processus de transformation du verre fondu en fibres par chauffage et étirage du verre en fibres fines est connu depuis des millénaires ; cependant, ce n'est qu'après le développement industriel des années 1930 que la production en série de ces produits adaptés aux applications textiles a été rendue possible.

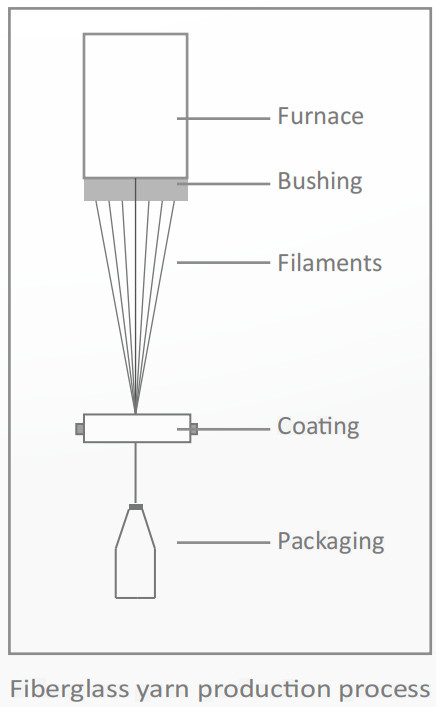

Les fibres sont obtenues par un processus en cinq étapes appelé mélange, fusion, fibrisation, revêtement et séchage/emballage.

• Mise en lots

Au cours de cette étape, les matières premières sont soigneusement pesées en quantités exactes et soigneusement mélangées ou mises en lots. Par exemple, le verre E, est composé de SiO2 (silice), Al2O3 (oxyde d'aluminium), CaO (oxyde de calcium ou chaux), MgO (oxyde de magnésium), B2O3 (oxyde de bore), etc…

•Fusion

Une fois le matériau mis en lots, il est ensuite envoyé dans des fours spéciaux à une température d'environ 1 400 °C. Normalement, les fours sont divisés en trois sections avec une plage de température différente.

• Fibrisation

Le verre fondu traverse une filière en alliage de platine résistant à l'érosion et dotée d'un nombre déterminé d'orifices très fins. Des jets d'eau refroidissent les filaments lorsqu'ils sortent de la filière et sont successivement rassemblés par des enrouleurs à grande vitesse. Puisque la tension est ici appliquée, le flux de verre fondu est aspiré en minces filaments.

•Revêtement

Un revêtement chimique est appliqué sur les filaments pour agir comme lubrifiant. Cette étape est nécessaire pour protéger les filaments de l'abrasion et de la rupture lorsqu'ils sont collectés et enroulés en paquets de formation.

•Séchage/conditionnement

Les filaments étirés sont rassemblés en un faisceau, formant un fil de verre composé d'un nombre variable de filaments. Le fil est enroulé sur un tambour pour former un emballage qui ressemble à une bobine de fil.

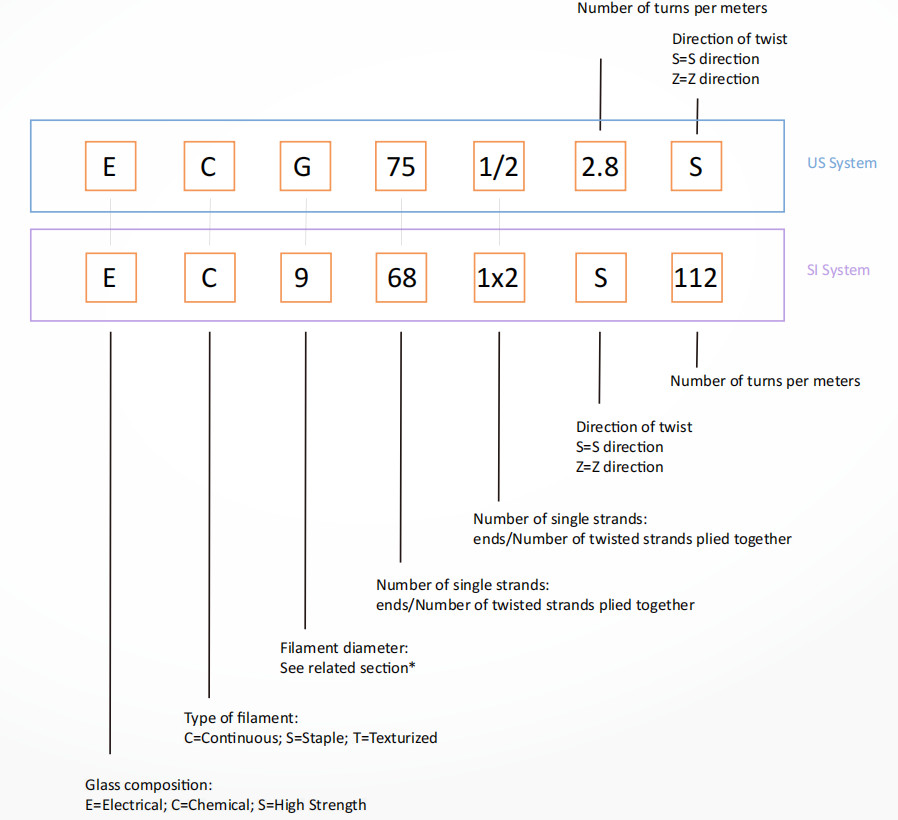

NOMENCLATURE DES FILS

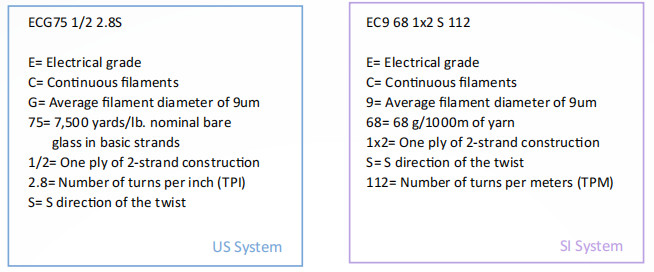

Les fibres de verre sont normalement identifiées soit par le système américain habituel (système pouces-livres), soit par le système SI/métrique (système TEX/métrique). Les deux sont des normes de mesure reconnues au niveau international qui identifient la composition du verre, le type de filament, le nombre de brins et la construction du fil.

Vous trouverez ci-dessous le système d’identification spécifique aux deux normes :

NOMENCLATURE DES FILS (suite)

Exemples de système d'identification des fils

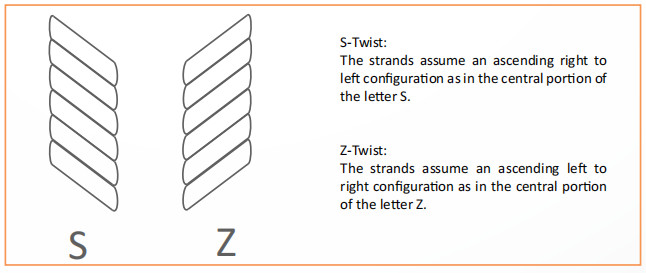

Direction de torsion

La torsion est appliquée mécaniquement aux fils pour offrir des avantages en termes de résistance à l'abrasion améliorée, de meilleur traitement et de résistance à la traction plus élevée. La direction de la torsion est normalement indiquée soit par la lettre S, soit par Z.

La direction S ou Z du fil peut être reconnue par la pente du fil lorsqu'il est maintenu en position verticale.

NOMENCLATURE DES FILS (suite)

Diamètres de fil - Valeurs de comparaison entre les systèmes US et SI

| Unités américaines (lettre) | Unités SI (microns) | Unités SITEX (g/100m) | Nombre approximatif de filaments |

| BC | 4 | 1.7 | 51 |

| BC | 4 | 2.2 | 66 |

| BC | 4 | 3.3 | 102 |

| D | 5 | 2,75 | 51 |

| C | 4.5 | 4.1 | 102 |

| D | 5 | 5.5 | 102 |

| D | 5 | 11 | 204 |

| E | 7 | 22 | 204 |

| BC | 4 | 33 | 1064 |

| DE | 6 | 33 | 408 |

| G | 9 | 33 | 204 |

| E | 7 | 45 | 408 |

| H | 11 | 45 | 204 |

| DE | 6 | 50 | 612 |

| DE | 6 | 66 | 816 |

| G | 9 | 66 | 408 |

| K | 13 | 66 | 204 |

| H | 11 | 90 | 408 |

| DE | 6 | 99 | 1224 |

| DE | 6 | 134 | 1632 |

| G | 9 | 134 | 816 |

| K | 13 | 134 | 408 |

| H | 11 | 198 | 816 |

| G | 9 | 257 | 1632 |

| K | 13 | 275 | 816 |

| H | 11 | 275 | 1224 |

Valeurs de comparaison - Strand Twist

| TPI | TPM | TPI | TPM |

| 0,5 | 20 | 3.0 | 120 |

| 0,7 | 28 | 3.5 | 140 |

| 1.0 | 40 | 3.8 | 152 |

| 1.3 | 52 | 4.0 | 162 |

| 2.0 | 80 | 5.0 | 200 |

| 2.8 | 112 | 7.0 | 280 |

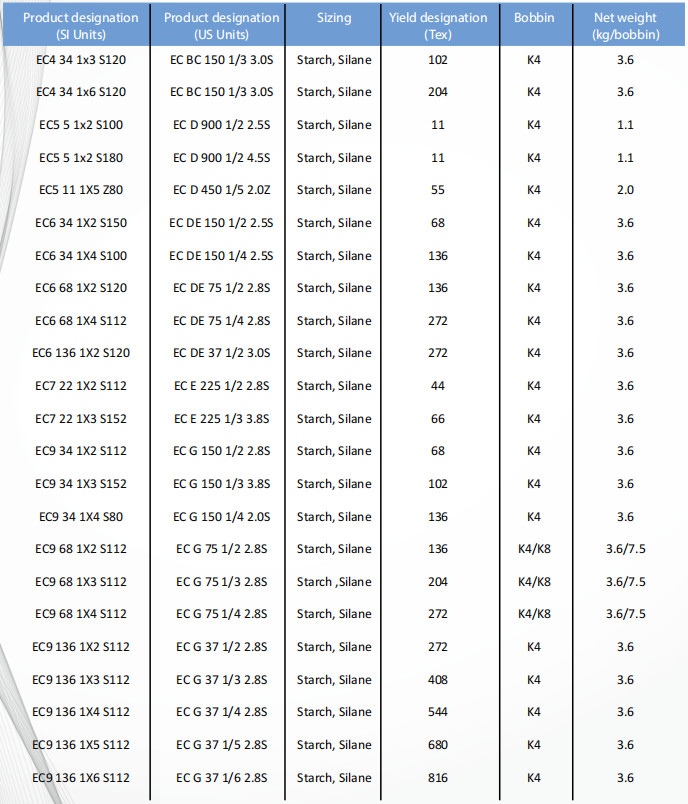

FILS

Fil torsadé continu E-Glass

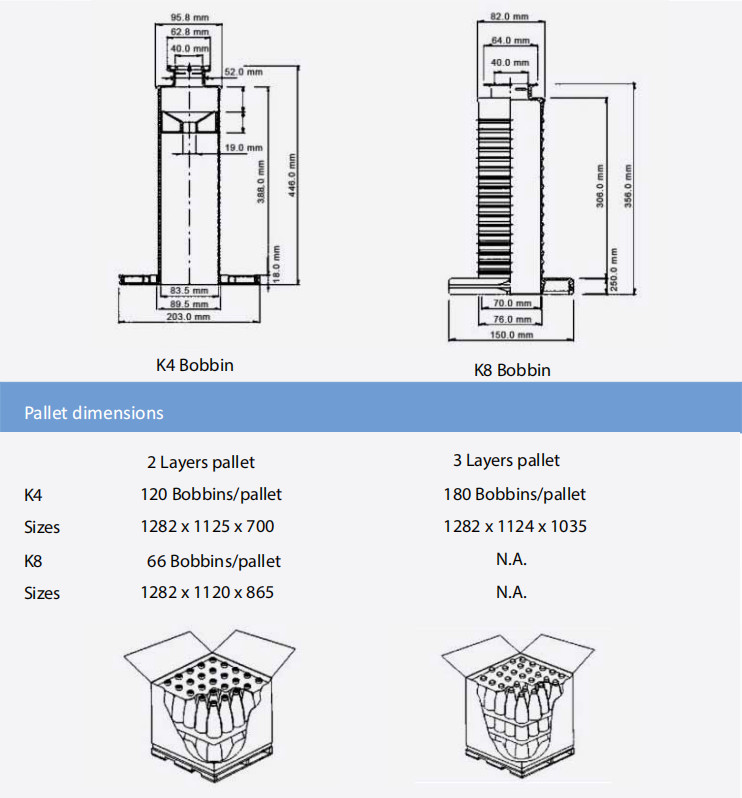

Conditionnement

Fil torsadé continu E-Glass